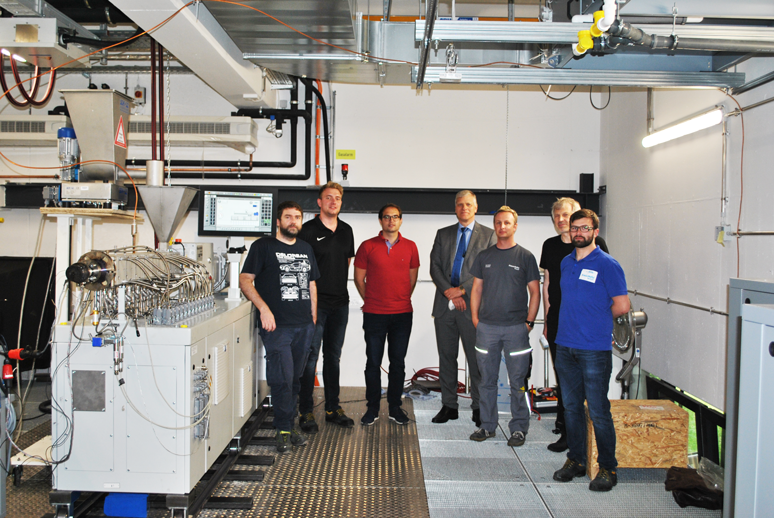

Vom 15. bis 16. Juni 2020 wurde der neue Doppelschneckenextruder für gasbeladene Kunststoffschmelzen in Betrieb genommen. Der Gleichläufer des Herstellers „KraussMaffei Extrusion GmbH“ wurde im Rahmen des EFRE-Forschungsprojekts „iAMnrw Materials“ beschafft und bildet das Herzstück des geplanten PGSS-Systems, mit dessen Hilfe Pulver für das Selektive Lasersintern (SLS) hergestellt werden soll.

Hierbei wird dem im Extruder aufgeschmolzenen Kunststoff ein überkritisches Gas zugeführt, um die Viskosität des Kunststoff-Gas-Gemisches zu senken. Anschließend wird der Druck in der Anlage mithilfe einer Zahnradpumpe erhöht, um die Düse am Ende der Extrusionslinie zu überwinden und gleichzeitig das Aufschäumen der Emulsion zu unterdrücken. Zur Steigerung der Homogenität des Gases in der Schmelze wird der Pumpe ein dynamischer Mischer nachgeschaltet. Daraufhin wird das Gemisch in einen statischen Schmelze-Misch-Kühler geleitet, in dem es weiter homogenisiert und auf eine Temperatur knapp über dem Schmelzpunkt des Kunststoffes gekühlt wird.

Dadurch, dass die Viskosität der Schmelze durch die Zugabe des Gases so weit heruntergesetzt wurde, kann das Kunststoff-Gas-Gemisch letztendlich durch eine Düse versprüht werden. Bei der damit einhergehenden Entspannung bzw. Ausdehnung des Gases wird die Kunststoffphase zerrissen, sodass sich aufgrund der Oberflächenspannung kugelförmige Partikel ausbilden. Gleichzeitig tritt aufgrund des Druckabfalls der Joule-Thomson-Effekt ein, der die kugelförmigen Partikel rasch abkühlt und zu Pulverpartikeln erstarren lässt. Die Kugelform stellt eine wichtige Materialanforderung an Lasersinter-Pulver dar, was durch konkurrierende Herstellverfahren nur bedingt gegeben ist.

Der neue Doppelschneckenextruder im KTP läuft!